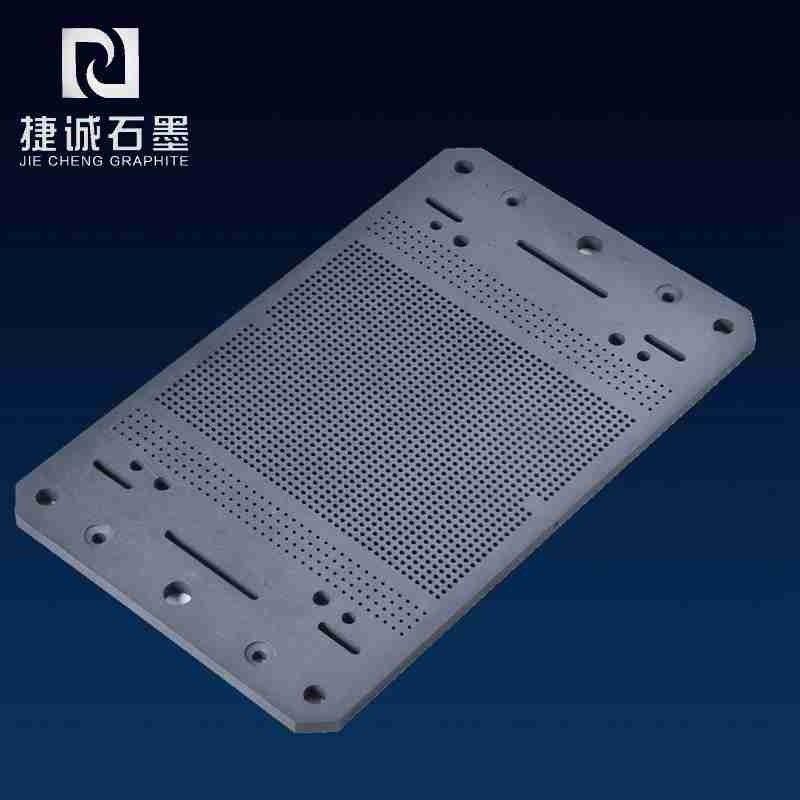

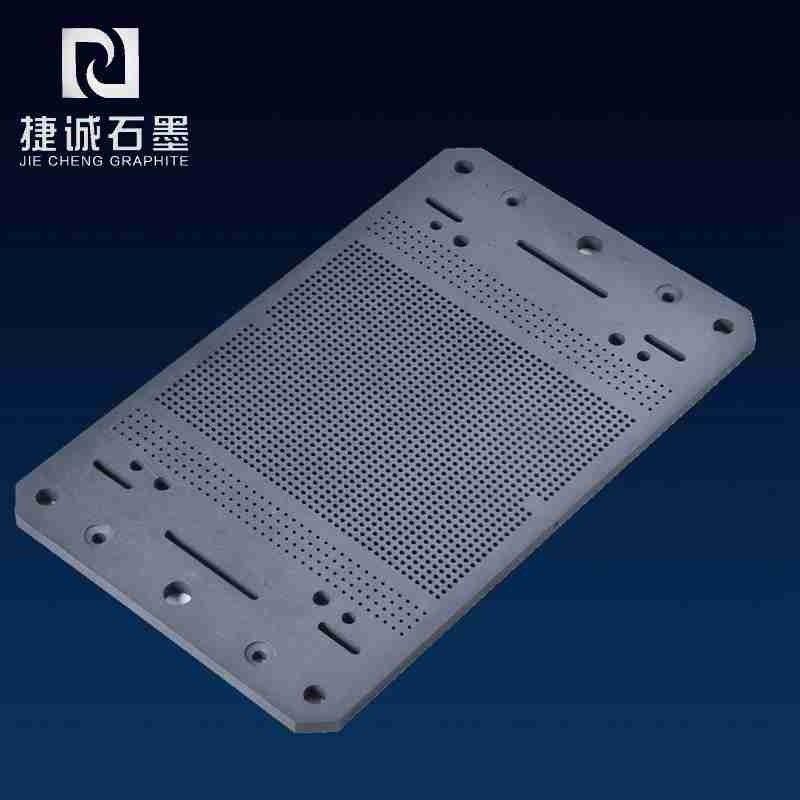

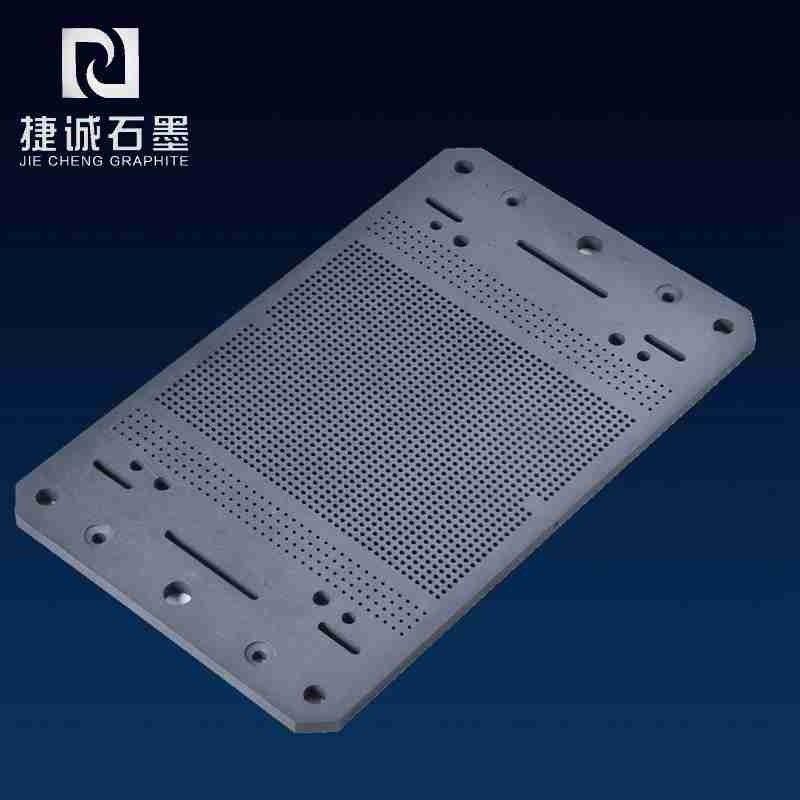

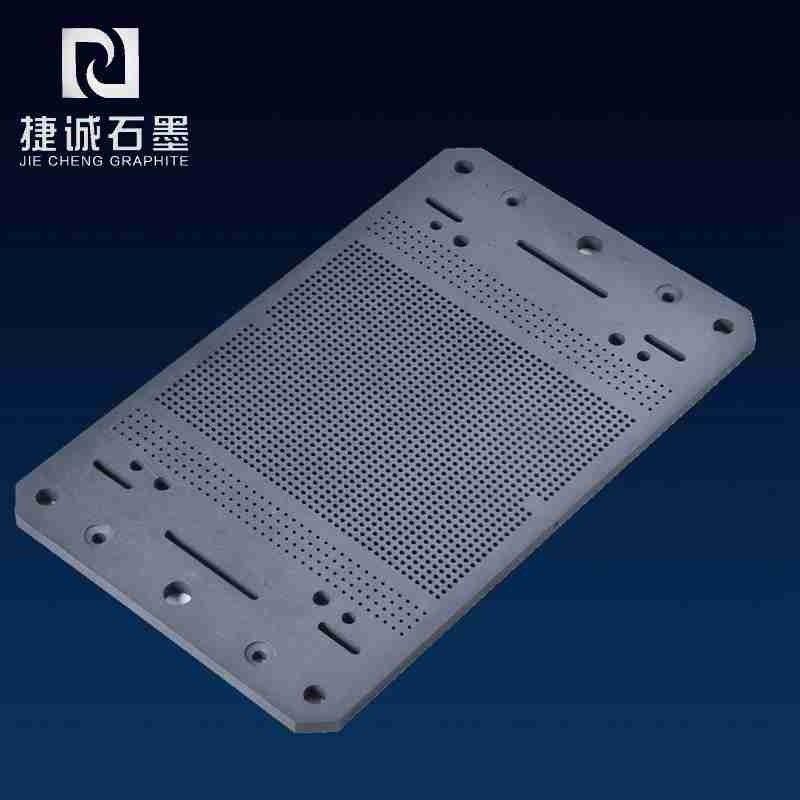

刀具燒結石墨盤,銅管燒結石墨盤,石墨盤,高純石墨盤,石墨圓盤,石墨燒結盤,石墨盤加工,石墨盤生產廠家,石墨盤加工廠

刀具燒結石墨盤的基體層規劃需圍繞資料功用優化、結構穩定性提高及工藝適配性打開,以下是關鍵規劃關鍵及分析:

一、資料挑選:高純度、高密度石墨為核心

純度與雜質控制

基體層需選用高純度石墨(如等靜壓石墨),雜質含量(如硫、硅)需嚴格控制在0.1%以下。雜質會下降石墨的耐氧化性,導致燒結過程中外表氧化脫落(炭粉剝離),縮短模具壽數。例如,金剛石刀頭燒結時,石墨模具作廢的首要原因即為外表氧化。

密度與孔隙率平衡

石墨密度需≥1.8g/cm3,孔隙率≤15%。低密度石墨易吸附燒結液相(如金屬粉末),導致模具與刀頭黏連,脫模時損傷模具外表。高密度石墨可削減液相滲透,同時保持恰當的透氣性,防止燒結過程中氣體滯留引發產品缺點。

石墨化程度與電阻率

選用石墨化程度高的資料(電阻率≥10μΩ·m),可提高加熱功率。內熱式燒結中,石墨的電阻特性使其能經過電流直接發熱,削減熱傳導損失,完成模腔內溫度快速均勻上升(升溫速率可達50℃/min以上)。

二、結構規劃:強化機械功用與熱穩定性

層狀復合結構

碳纖維增強:在石墨基體中嵌入碳纖維(體積分數5%-10%),可明顯提高抗彎強度(從30MPa提高至80-100MPa)和抗熱震性(承受1000℃/min急冷急熱循環不開裂)。

梯度過渡層:在基體層與功用層(如銅管)界面處設置銅-石墨梯度資料,逐漸緩解熱膨脹系數差異,防止界面脫層。

幾許形狀優化

雙V形模具規劃:用于金剛石刀頭燒結時,V形槽視點設為60°-90°,便于排水排渣,削減刀頭內部缺點。

模塊化結構:將基體層規劃為可拆卸模塊(如分段式石墨套筒),便于清洗、更換及適應不同尺寸刀具的燒結需求。

外表處理

納米涂層:在基體層外表堆積碳化鈦(TiC)或金剛石顆粒(厚度1-5μm),提高外表硬度(HV≥3000)和耐磨性,延長使用壽數。

螺紋銜接或壓合工藝:增強基體層與功用層的機械互鎖,防止高溫下松動。

三、熱應力管理:防止開裂與變形

熱膨脹系數匹配

經過資料挑選或復合結構規劃,使基體層熱膨脹系數與燒結資料(如金剛石、陶瓷)挨近。例如,Al2O2-TiC微疊層復合陶瓷刀具燒結時,基體層熱膨脹系數需略高于微疊層資料,利用熱失配產生壓應力,按捺裂紋擴展。

隔熱與散熱規劃

隔熱套筒:在基體層外緣包裹石墨氈或陶瓷纖維(厚度5-10mm),削減熱量流失,下降能耗。

散熱通道:在基體層內部規劃微通道(直徑0.5-1mm),經過循環冷卻水或惰性氣體加速散熱,防止部分過熱。

應力緩沖結構

柔性銜接件:在銅管與石墨基體銜接處選用波紋管或彈簧片,吸收熱膨脹差異引起的應力。

預應力加載:燒結前對基體層施加預壓應力(5-10MPa),抵消燒結過程中的拉應力,削減開裂風險。

四、工藝適配性:滿足不同燒結需求

冷等靜壓成型

對復雜形狀刀具(如整體式磨邊輪),選用冷等靜壓成型基體層,確保坯體密度均勻性(≥98%理論密度),削減燒結收縮缺點。

分段燒結控制

低溫排膠:對含有機粘結劑的刀具資料,基體層需規劃透氣孔(直徑0.1-0.5mm),促進粘結劑分化產品排出。

高溫細密化:燒結終溫需根據資料特性調整,保溫時刻30-60分鐘,確保資料充沛細密。

氣氛維護規劃

基體層需具備氣密性,配合真空或惰性氣體(如Ar氣)維護,防止燒結資料氧化。

-

防雷放熱焊接石墨模具,防雷接地焊接石墨模具,防雷石墨模具,放熱焊石墨模具,石墨模具,防雷放熱焊接石墨模具加工

-

二極管殼封裝石墨治具,電子燒結石墨模具,燒結石墨模具,二極管燒結石墨模具,石墨治具,石墨模具生產廠家

-

鐘罩爐石墨盤,石墨盤,銅管燒結石墨盤,燒結石墨盤,石墨盤加工,燒結石墨圓盤,鐘罩爐石墨盤生產廠家

-

電子燒結石墨模具,電子封裝石墨模具,燒結石墨模具,半導體IC封裝石墨模具,石墨模具,石墨模具加工,石墨模具生產廠家

-

粉柱粉環燒結石墨模具,粉柱燒結石墨模具,粉環燒結石墨模具,石墨模具,燒結石墨模具,石墨模具加工,石墨治具,石墨模具生產廠家

-

二極管殼封裝石墨治具,電子燒結石墨模具,石墨模具加工,半導體封裝燒結石墨模具,石墨模具生產廠家